Categories

Sponsors

Archive

Blogroll

Badges

Community

|

Posted in Motorlar | No Comment | 4,496 views | 06/02/2009 15:47

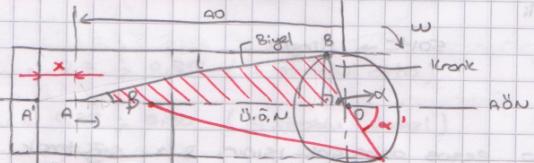

Kafama takılan bir problem bu şuan. Piston yolu hesabı üzerinden teorik olarak nasıl bulunabildiğini biliyoruz. Peki ya gerçek bir motor üzerinde nasıl hesap yapabilirim? Gerçek bir motorun, sıkıştırma prosesi sırasında pistonun üst ölü noktaya olan uzaklığı nasıl hesaplanabilir? Piston hareket ederken, biyel açısı ya da krank mili açısı tespit edilebilir mi? Bu noktada sanırım işin içine konstrüktif tasarım etki ediyor. Biyel boyu hangi proseste olursa olsun sabit olmalı. Krank yarıçapı da zaten sabit. Peki ya krank açısı? Krank açısının her değişimi, bizi farklı sonuçlara götürüyor. Krank yarıçapı R ve Biyel uzunluğu L sabit olmasına rağmen biyel, krank çapı üzerinde hareket ettiği için farklı zamanlarda farklı noktalarda olacak ve bu da pistonun X uzaklığını yani ÜÖN’ya olan uzaklığını arttıracaktır. Bu nedenle, piston üst ölü noktaya vardığında; A’O = L + R

diyebiliriz. Üst ölü nokta konumuna A’, krank mili eksenine de O dedim. Böylece L + R toplamı bize A’O uzaklığı vermeli. Bu noktada zaten X uzaklığı sıfır olacaktır. Yalnız farklı noktalardaki X uzaklığını hesaplamak istersek, bu noktalardaki krank mili açısını tespit etmemiz gerekli. Çünkü ancak bu açı bize doğru sonuca götürür. Peki çalışan motorda, bu açıyı nasıl hesaplayacağız? İşte benim şuanki bilgilerimle veremeyeceğim bir cevap bu. Sanırım motora eklenen elektronik algılayıcılar ile bu açı ölçülebiliyordur. Bu yüzden krank mili açısı olan alfa açısını da bulabildiğimizi varsayarak devam ediyorum. AO = AC + CO

AC’yi bulabilmek için ABC üçgenini kullanalım. Cosβ = AC / L –> AC = L * Cosβ

CO’yu bulabilmek için BCO üçgenini kullanalım. cosα = CO / R –> CO = cosα * R

Buradan X uzaklığına geçiş yaparsak: X = L + R – L * cosβ – R * cosα

= R ( 1 – cosα + L/R ( 1 – cosβ ) Yukarda dönüştürebileceğimiz bir ifade oluştu: R / L = λ

λ oranına biyel oranı denir ve konstrüktif bir faktördür. 0,23 ila 0,3 arasında değişen bir değer alır ve motor tasarlanırken göz önünde tutulur. β’yı α cinsinden ifade etmeye çalışalım; cos2β + sin2β = 1

BCO üçgeninden: BC = R * sinα

ABC üçgeninden: BC = L * sinβ

BC’ler ortak olduğu için iki eşitliği birbirine eşitleyelim. L * sinβ = R * sinα

sinβ = λ * sinα Sin ve Cos eşitliğinden çözüme gidersek; X = R ( 1 – cosα + λ / 2 sin2α )

ifadesine ulaşırız. Yalnız yukardaki eşitliğin sadece krank mili açısının ÜÖN’dan sonra verilmesi durumunda geçerli olduğunu belirteyim. AÖN’dan sonra hesap yapmak istersek, farklı bir formül kullanmamız gerekiyor. α açısı değişeceği için ifademizde biraz değişiyor. Diğer formül çıkartımını size bırakıyorum. Kolay gelsin.

Posted in Motorlar | No Comment | 5,941 views | 06/02/2009 14:22

Volümetrik verim, gerçekte silindire alınan taze dolgu miktarının, teorik olarak silindire alınabilecek taze dolgu miktarına olan oranıdır. Burada öncelikle volümetrik verime etki eden konstrüktif faktörler ele alınmalıdır. Verim üzerinde, emme ve egzoz supaplarının kesit alanlarının büyük bir etkisi vardır. Kesit alanları büyüdükçe daha çok hava yakıt karışımı alınacak ve daha çok egzoz gazı atılacak, dolayısıyla verim artacaktır. Yine VTEC’de incelemiş olduğumuz gibi, kam profillerine göre volümetrik verim azalıp artmaktadır. Peki burada şöyle bir soru karşımıza gelebilir. Madem emme ve egzoz supaplarının kesit alanlarının büyük olması verimi arttırıyor, neden motorlarda büyük kesit alanları yok? Çünkü kesit alanlarını büyütmek demek, supap tab çaplarının artması, dolayısıyla ağırlıklarının artması demektir. İlerde göreceğiz, motor ağırlığının verime büyük etkisi vardır. Bu nedenle amaç kesit alanını arttırmaksa, büyük kesitli supap eklemektense, küçük kesit alanlı birkaç supap eklemek daha mantıklı değil midir? Tabiki mantıklıdır ve şuanki sistemde zaten o şekildedir. Motorlara, 2 emme ve 2 egzoz supabı eklenerek, kesit alanları arttırılmıştır. Peki şunu farkettiniz mi, egzoz supap çapları, emme supabı çapından daha küçüktür, peki bu neden? Burada akışkanlar mekaniği ve ısı transferi bilgilerinizi ortaya koymanız gerekiyor. Bildiğiniz üzere akışkanların hızları, kesit daraldıkça artmaktadır. Bildiğiniz üzere: Q = A * V

bağıntısından sabit debili akışkanın, dar kesitlere girmesi halinde, akış hızının arttığı görülmektedir. Peki bir akışkanın akış hızı artarsa ne olur? Doğru, tabiki basıncı azalır. Motor içersinde bu basınç azalması bizim çok işimize yarayacak. Çünkü bir tarafta yüksek basınç, diğer tarafta alçak basınç varsa, yüksek basınçtan alçak basınca doğru bir emilim olur yani bu kısımlarda vakum oluşmuştur. Böylece ek emilim sayesinde, motora daha fazla yakıt hava karışımı alınacak, bununla birlikte egzoz gazı daha hızlı bir şekilde tahliye edilecektir. Bu verime etki eden güzel düşünülmüş bir konstrüktif etkidir. Egzoz supap kesit alanının daha dar olması, bu bölgede ısı transferini de arttırıcı yönde etkilemektedir. Sıcak ve hızlı akışkan, daha türbülanslı bir şekilde egzoz supapından çıkmaya çalışır ve türbülans buradaki ısı transferini arttırır. Akışkan düzensizliğinin yani türbülansın ısı transferini arttırdığını biliyoruz. Beklemeli kam profillerinin verime nasıl etki ettiğini daha önce anlatmış olduğum için buraya tekrar yazmıyorum. VTEC yazısı üzerinden okuyabilirsiniz. O yüzden yazımı, motorlardaki volümetrik verim oranları ile bitirmek istiyorum. 4 Stroklu bir otto motorun volümetrik verimi, 0,7 ila 0,85 arası değişmektedir. 4 Stroklu bir dieselde bu oran 0,75 ile 0,90 arasında değişir. 2 Stroklu motorlarda ise verim, 0,75 ila 0,85 arasındadır. Umarım yorumlarımla çalışmalarınızda yardımcı olabilmişimdir. Kolay gelsin.

Posted in Motorlar | No Comment | 5,132 views | 06/02/2009 13:46

Vtec (Variable Value Timing Technology), Honda tarafından geliştirilmiş bir teknolojidir. Bildiğiniz üzere motor yüksek devirlere ulaştığında, supap bindirme süreleri kısalmaktadır. Bu da motordan daha fazla güç elde edebilmemizi engeller. Supap bindirmesi, egzoz zamanı sonu, emme zamanı başlangıcında, her iki supabın açık olduğu ana verilen isimdir. Bu sürenin fazla olması, daha yüksek bir performans elde etmemizi sağlar. Supap bindirmesi sırasında, emme supabından emilen yakıt karışımı, egzoz gazlarını süpürür ve daha önceden motor içinde kalmış olan sıcak gaz karışımı varsa bunları da soğutur. Böylece motor içinde vuruntunun oluşmasını da engelleyerek, volümetrik verimi arttırılmış olur. Ayrıca supap bindirme süresinin uzaması, daha fazla hava yakıt karışımının motor içersine girmesini sağlar ve dolayısıyla performansı arttırır. Yalnız düşük hızlarda subap bindirme süresinin fazla olması istenmez çünkü düşür devirlerde volümetrik verimi azaltıcı bir faktördür. Kaldı ki düşük devirlerde motora fazla yakıt girmesi, yakıt sarfiyatını inanılmaz derecede arttıracak ve egzozdan yanmamış hava yakıt karışımı atılmasına neden olacaktır. En azından yakıt tasarrufu için bu sürenin düşük devirlerde kısa olması istenir. O zaman düşük devirlerde supap bindirme süresinin kısa, yüksek devirlerde bu sürenin yüksek olmasını amaçlıyoruz. Fakat bu normal sistemlerde yapılabilecek birşey değil. Neden? Çünkü kam profili sabit ve yüksek hızlarda da bu profile göre supaplar açılıp kapanıyor. İşte Vtec bu noktada devreye giriyor. Vtec’in amacı, motor yüksek devirlere ulaştığında, kam profilini değiştirerek, farklı bir profil ile supap bindirme süresinin uzamasını sağlamaktır. Böylece yüksek hızlarda, motordan daha fazla güç elde edebilmek mümkün olur. Yalnız VTEC’ten bahsederken, hep yüksek hızlarda supap bindirme süresini arttırmayı konuştuk. Peki ya düşük hızlarda? Ne yazık ki VTEC düşük devirlerde yetersiz kalıyor. İşte bu yüzden yeni bir teknoloji olan VTT-I üzerinden konuşmaya devam edeceğiz. Toyota tarafından geliştirilmiş bu teknolojinin açılımı, akıllı değişken supap zamanlamasıdır ve supap zamanlamaları bilgisayar teknolojisi ile ayarlanmaktadır. VTT-I ile hava emişi sürüş koşullarına ve motor yüküne göre ayarlanabilmektedir. Düşük devirlerde supap bindirme sürelerini azaltarak, yakıt tasarrufunu ile birlikte motordan elde edilen verimi arttırmaktadır. Yukardaki bilgiler, motor derslerinde tutmuş olduğum notlara dayanmaktadır. Not tutarken, yanlış yazmış olma ihtimalim vardır. Bu yüzden tasarım projelerinizde %100 olarak referans olarak almanızı önermem. Kolay gelsin.

Posted in Motorlar | No Comment | 2,255 views | 06/02/2009 13:06

Biraz da motorlar üzerinde yoğunlaşalım. Motor: Bir enerji türünü mekanik işe çeviren makinaya denir. Dönüştürülen enerji türüne göre ısı, elektrik, nükleer, hidrolik motorlar bulunmaktadır. Sonraki yazılarımda Isı motorları üzerinden gideceğim. Motorlarda ele alacağım başlıca prosesler; emme prosesi, sıkıştırma prosesi, yanma – genişleme prosesi ve egzoz prosesi olacaktır. Motorlarda detaya inmeden önce, ilerde kullanacağım kısaltmaları ve ne anlama geldiklerini açıklamak istiyorum. Üst Ölü Nokta: Piston üst yüzeyinin, krank mili dönme eksenine göre en uzak olduğu noktaya denir. ÜÖN ile göstereceğim. Otto motorlar ile devam edeceğim sonraki yazıda. Görüşmek üzere.. |